Результативное управление поставщиками. Часть 1

Вступление

17 августа состоялся прямой эфир Академии РОСТЕСТ, посвященный теме результативного управления поставщиками. Мероприятие провели Олег Хитров, заместитель начальника отдела систем менеджмента и инспекции, член Экспертного совета РОСТЕСТа, и Ольга Шкляр, руководитель Академии РОСТЕСТ.

Управление качеством – это процесс, который важен не только изготовителю и поставщику, но и непосредственному потребителю. Внимательный осмотр этикетки товара – один из немногих доступных ему инструментов оценки. Зная о практике размещения заказов на мультибрендовых заводах, покупатели стали в большей мере обращать внимание на завод-изготовитель, указанный на этикетке, а не на бренд.

Если завод производил оценку системы менеджмента в крупной независимой организации, то потребитель будет склоняться к приобретению продукции именно этого поставщика, что ярко иллюстрирует важность системы управления поставщиками на пути формирования доверия к бренду.

Оправдана эта важность и экономически. В наши дни ядро экономики представляют собой крупные комплексы, которые состоят из технологически связанных производств. Значительный объем взаимосвязей между ними и большой масштаб производства оказывают непосредственное влияние на качество продукции. Глобальная конкуренция наряду с увеличивающимся опытом покупателей приводят к росту потребительских ожиданий.

Совокупность этих факторов поставила производителей перед необходимостью управления всей системой качества в общем и управления поставщиками в частности.

Субконтрактация

Если говорить о сложной технической продукции, то при ее изготовлении часто применяется такой способ производственной кооперации, как субконтрактация – это организация производства, при которой заказы на изготовление комплектующих и целых узлов размещаются у других производителей.

При этом размещающее заказ предприятие (контрактор) может передавать принимающему заказ предприятию (субконтрактору) проектные данные, техническую документацию, необходимую оснастку, технологическое оборудование для изготовления продукции и даже предоставлять специалистов для его настройки.

Такой подход доказал свою эффективность в международной практике. Даже сложное крупногабаритное оборудование (например, буровая установка) на конечной стадии может собираться силами всего одного человека за несколько дней. Достаточно наладить систему логистики и планирования, чтобы получить значительный экономический эффект.

Разумеется, при этом резко возрастает важность результативного управления системой передачи и получения комплектующих, выбора поставщика и его оценки.

Но субконтрактация – это не панацея для всех производств. Она применяется в основном в машиностроении, приборостроении, аппаратостроении и т. д. Для производств, на которых нет узлов и запасных частей, необходимо применять другие методы управления поставщиками.

Логистическая схема взаимодействия

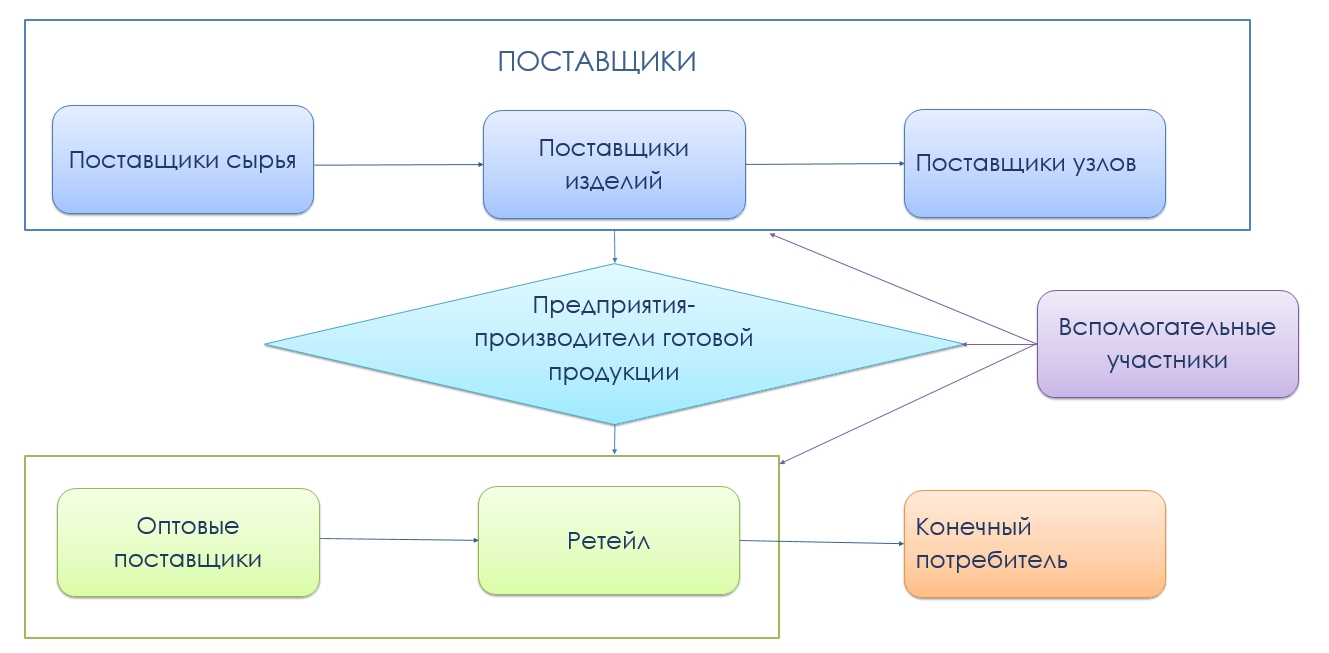

Логистическая цепочка от сырья до конечного потребителя имеет множество звеньев: это поставщики сырья, поставщики изделий из сырья и поставщики узлов. Центральное место в цепочке обычно отводится предприятию, которое непосредственно занимается производством готовой продукции, оно же управляет поставщиками.

Но цепочка на этом не прерывается. После изготовления продукции вступают в действие оптовые поставщики, которые производят выпуск товаров на рынок, и звенья-посредники (ретейлеры). Финальное звено – это конечный потребитель.

Все звенья цепочки находятся в активном взаимодействии. Помимо взаимовлияния основных звеньев, имеет место влияние внешних факторов – вспомогательных участников цепочки: органов по сертификации, надзорных органов, транспортных компаний и т. д.

Степень контроля связей производителем готовой продукции может регламентироваться законодательно: существуют надзорные требования, которые обязывают контролировать всю цепочку вплоть до сырья.

В пример можно привести ограничивающую содержание вредных веществ директиву RoHS, опыт применения которой в Евросоюзе был учтен при разработке ТР ЕАЭС 037/2016 «Об ограничении применения опасных веществ». Этот регламент требует собирать и проверять информацию о содержании вредных веществ в комплектующих и сырье у всех участников цепи вплоть до поставщика сырья.

Таким образом, на систему управления возлагаются дополнительные функции, с которыми компания должна справляться, чтобы обеспечить соответствие продукции требованиям законодательства.

Также необходимо понимать, что описанная цепочка – это наиболее общий ее вид. На практике она может иметь множество ответвлений, характерных для конкретного вида производства, и управлять всем в абсолютной мере просто не получится из-за наличия так называемых неуправляемых связей (например, производитель готовой продукции не может управлять рабочими отношениями поставщика сырья и поставщика изделий).

Разработка системы управления поставщиками

Необходимый объем контроля может быть различным, в этом случае вступает в действие система обеспечения качества продукции. Она представлена рядом стандартов, самым известным из которых является международный стандарт ISO 9001:2015 «Системы менеджмента качества».

Все системы менеджмента качества в той или иной мере строятся на основе этого стандарта, который устанавливает довольно общие требования, сводящиеся к тому, что организация должна обеспечивать управление поставщиками и определить способы и инструменты, которыми будет осуществляться это управление.

Поэтому управление поставщиками может принимать разные формы. Например, в России есть известная система добровольной сертификации «ИНТЕРГАЗСЕРТ», которая распространяется на продукцию, поступающую на дочерние предприятия ПАО «Газпром».

По сути, это и есть один из способов системы управления поставщиками для обеспечения качества поставляемой продукции, когда крупная компания ведет большую хозяйственную деятельность на множестве объектов, которые децентрализованы и зачастую размещены в различных регионах страны или даже в разных странах. Фактически методом управления поставщиками в данном случае была выбрана система добровольной сертификации.

Для создания эффективной системы управления учитывается влияние внешних факторов, производятся анализ и оценка критических показателей продукции.

Прежде всего выбирают поставщика из числа конкурирующих организаций таким образом, чтобы минимизировать свои риски и получить продукт удовлетворительного качества. На практике крупные компании могут размещать заказы у нескольких конкурирующих организаций, чтобы оценить пробные партии комплектующих и выбрать наиболее подходящих исполнителей.

Затем разрабатывается документация, которая должна поэтапно описывать процедуру выбора поставщика и устанавливать методы контроля. Отправной точкой при этом является оценка критичности каждого компонента в собираемой продукции. Исходя из показателей критичности устанавливаются критерии и методы контроля. Более критичная продукция получает большее количество критериев оценки и методов контроля, объем такой продукции при входном контроле увеличивают.

При необходимости можно установить правила контроля не только поставок продукции и качества конечных изделий, но и процесса и технологии сборки продукции исполнителем. Критерии контроля при этом согласуются с поставщиком, чтобы он мог принять участие в их формировании, дать оценку со своей стороны.

В последней версии стандарта ISO 9001:2015 в качестве структурного элемента появилась оценка рисков. Если раньше это был отдельный элемент, то теперь оценка рисков является частью всех разделов стандарта, в том числе раздела, посвященного управлению поставщиками.

Похожим образом система управления качеством внедряется во всю организацию целиком, поэтому единого центра принятия решений в ней нет. Каждое подразделение может влиять на функционирование системы.

Например, оказывать влияние может проектная структура организации, которой необходима продукция, отвечающая определенным техническим показателям, обеспечивающая легкость сборки и не требующая дополнительной доработки. Службе выходного контроля, исходя из особенностей процедуры приемо-сдаточных испытаний, тоже важно сформулировать свои требования.

Процесс внедрения системы управления очень сложен, основан на многостороннем анализе всевозможных показателей и проводится в несколько этапов. Создаются рабочие группы, проводятся аналитические совещания. В результате этой работы руководству компании предстоит принять обобщающее сбалансированное решение, обеспечивающее удовлетворительное качество продукции при соблюдении рамок бюджета, ведь настроить систему управления поставщиками можно очень качественно, но излишне дорого.

Продолжение: Результативное управление поставщиками. Часть 2

Фото предоставлено фотобанком "Лори".